事業内容

Business

溶射でできること

- 塗装より長寿命の皮膜です。

- 乾燥時間が不要の為、溶射後すぐにお使いいただけます。

- 特に腐食の激しい部分のみ溶射することが可能です。

- 塗装の塗替え時に溶射仕様に変更できます。

- 溶射後の封孔処理や上塗も可能です。

- 運搬できない製品には出張工事で対応します。

- 海岸部・沿岸部の防食にとても優れた仕様があります。

ブラスト処理

ブラスト処理とは、細かい玉や鋭角な玉を噴射して鋼材の表面に摩擦面をつくる処理方法です。

鋼材の表面は、滑らかでありその面に溶射(塗装)しても剥離しやすくなってしまいます。

また酸化、風化してしまった鋼材等の錆び落としの方法としてブラスト処理を用いて溶射・塗装の下処理を行います。

ウエットブラスト

水と粒子を使用するブラスト工法です。溶接焼け、油汚れが酷い製品等の洗浄、錆び取りなどに使用。

主な投射材

砂、重曹、ガラスビーズ

メリット

- 処理対象を選ばない

- 処理対象へダメージが少ない

- 薬品等を使わないので、環境に優しい

- 粉塵等が発生しない

デメリット

- 加工力が弱い為、時間が掛かる

- 加工力が弱い為、大きな対象物には不向きである

主な使用用途

車、バイク等のパーツ

船等のパーツ

油汚れの酷い工業製品のクリーニング

サンドブラスト

主に錆び取り、塗料剥がし、塗装前処理、表面クリーニング、工業製品の下地処理などに使われます。

主な投射材料

金属、砂等

メリット

- 材質に関係なく加工可能

- 複雑な形状でも加工可能

- 塗料等の密着性能を向上させる

- ムラのない綺麗な仕上がり

デメリット

- 騒音が出る

- 粉塵、残土が出る

- 対象物の厚さや形状によっては、曲がりや歪みが生じる

主な使用用途

工業製品全般、橋梁、金属製品全般

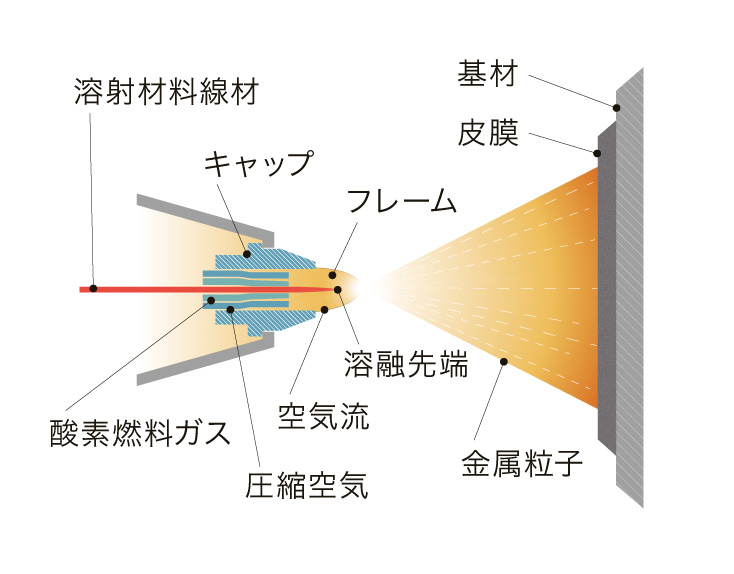

ワイヤー溶射

ワイヤー溶射とは、ワイヤー状になった溶射材料を酸素と可燃性ガスとの燃焼炎を用いて、溶融またはそれに近い状態にして、基材に吹き付けて皮膜を形成する溶射方法です。特性としまして、溶射する素材の温度を低温(180℃以内)にコントロールする為、熱による歪、基材の劣化、材質変化が生じないのが特徴です。

また、持ち運びも容易に出来ますので現地施工も可能です。

事例紹介

Case study

防食溶射

Before

After

アルミ二ウム溶射を用いて、防錆・防食性を高める

アルミニウム溶射は、新しい耐候性、耐海水性に優れた技術として注目されています。

鉄や構造物は、雨や風、水気が多い所で使用したり、年数が経つにつれ錆びや劣化してしまいます。

アルミニウム溶射は、構造物等の防錆・防食の為、耐食性に優れた亜鉛、アルミニウムなどの金属を溶射被覆(基材の表面に被覆させる)する事によって、基材そのものの劣化を保護する手法です。

・腐食とは

基材が気体・液体などに晒され接触する事により、化学反応が起こり、表面から変質・溶解してしまう現象です。腐食対策として、耐腐食性に優れたアルミニウム溶射が大きな役割を果たします。

・防錆とは

ブラスト処理した後、亜鉛系、アルミニウム系の溶射施工し防錆効果を更に高める為に、封孔処理(溶射という施工は粒子の間に空気の隙間が出来てしまいます。その気孔を埋める処理。効果→防食効果を高める。剥離を防止する。)を施工する事によって、錆びの発生を防ぎます。

防食・防錆溶射に主に使われる材料(アルミニウム、亜鉛・アルミニウム合金、アルミニウム・マグネシウム合金)

・特徴

構造物の架設環境に応じて、皮膜材質の選択範囲が広い。

既存の構造物にも施工可能(現地工事可能)。

主な使用箇所

水門・橋梁・タンク等

防食溶射に使用する主な金属の用途・特性

アルミニウムは、塩分量が多い環境で安定した耐久性が得られる。高度な素地調整が必要。

亜鉛は、アルミニウムに比べると電気化学的な防食機能に優れる。厳しい環境では、膜厚を多くする必要がある。

亜鉛・アルミニウム合金は、アルミニウム、亜鉛の両方の特性を持ち併せる。

アルミニウム・マグネシウム合金は、加工硬化率が高く、塩分量が多い環境でも耐久性が得られ、尚且つ電気化学的防食機能にも優れている。高度な素地調整が必要。